ထုထည်နည်းသော အစိတ်အပိုင်းများဖြင့် စျေးကွက်ကို အမြန်စမ်းသပ်ရန် လိုအပ်ပါသလား။

ဒါမှမဟုတ် ထုတ်လုပ်မှုအပိုင်း အများအပြား ဖန်တီးချင်ပါသလား။

ထို့နောက် ကျွန်ုပ်တို့၏ ဆေးထိုးပုံသွင်းခြင်းဝန်ဆောင်မှုများကို သင်မှားသွားနိုင်ပါသည်။

Tinheo တွင်၊ ကျွန်ုပ်တို့သည် လျင်မြန်သောလှည့်ပတ်မှုနှင့်အတူ အလူမီနီယံမှိုများမှ အရည်အသွေးမြင့် ရှေ့ပြေးပုံစံကို ထုတ်လုပ်ပါသည်။

ကျွန်ုပ်တို့၏ဖောက်သည်များသည် ထုတ်လုပ်နိုင်စွမ်းနှင့် လုပ်ဆောင်နိုင်စွမ်းအတွက် မြန်ဆန်စွာ ၎င်းတို့၏ ဒီဇိုင်းများကို စမ်းသပ်နိုင်သည်။

မင်းရဲ့ ထုထည်မြင့်မားတဲ့ ထုတ်လုပ်မှုလိုအပ်ချက်တွေအတွက် သတ္တု သို့မဟုတ် ပလပ်စတစ်ဆေးထိုးခြင်းကိုလည်း ပေးစွမ်းပါတယ်။

လျင်မြန်သော ကိရိယာတန်ဆာပလာများ၊ အစုလိုက်အပြုံလိုက် မှိုထုတ်လုပ်ခြင်း သို့မဟုတ် တင်းတင်းကြပ်ကြပ်သည်းခံမှုဖြင့် အဆုံးသုံးဆေးထိုးပုံသွင်းခြင်း လိုအပ်ပါသလား။

ကျွန်ုပ်တို့၏ အတွေ့အကြုံရှိ ကျွမ်းကျင်သူများအဖွဲ့သည် အဆင့်တစ်ခုစီတွင် ကုန်ကျစရိတ်သက်သာသော ဖြေရှင်းချက်ကို ပေးဆောင်နိုင်ပါသည်။

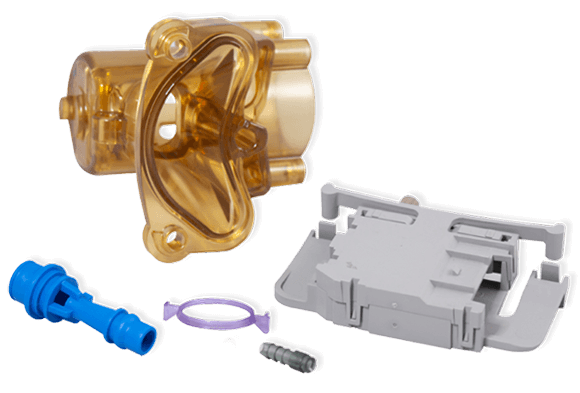

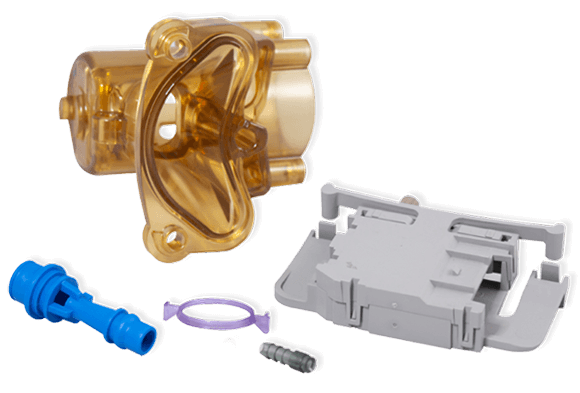

ဆေးထိုးခြင်း ထုတ်ကုန်များ

Tinheo ဖြင့် ဆေးထိုးခြင်း၏ အားသာချက်များ

Tinheo ဖြင့် ဆေးထိုးခြင်း၏ အားသာချက်များ

ဆေးထိုးပုံသွင်းပေးသူ အများအပြားရှိသည်။ အဘယ်ကြောင့် ကျွန်ုပ်တို့အား သင်၏ ဆေးထိုးပုံသွင်းရောင်းချသူအဖြစ် ရွေးချယ်သင့်သနည်း။ ဤသည်မှာ ထိပ်တန်းအကြောင်းရင်း 3 ခုဖြစ်သည်-

1. အတွေ့အကြုံရှိသော အင်ဂျင်နီယာများ

ကျွန်ုပ်တို့၏ ဆေးထိုးပုံသွင်းအင်ဂျင်နီယာများသည် ပရောဂျက်ထောင်ပေါင်းများစွာကို ကိုင်တွယ်ပြီးနောက် ကြွယ်ဝသော အတွေ့အကြုံများရှိသည်။ သူတို့တွေ့တဲ့ အပိုင်းတိုင်းက မှန်ကန်တဲ့ ဘောင်တွေကို ချက်ချင်းရနိုင်တယ်။

2. အဆင့်မြင့် Facilities

ကျွန်ုပ်တို့သည် တင်သွင်းပြီး ထိပ်တန်းအမှတ်တံဆိပ် ဒေသတွင်း ဆေးထိုးစက်များကို အသုံးပြု၍ အတိကျဆုံး ပုံသွင်းခြင်းကို ပြုလုပ်နိုင်ပါသည်။

3. အကန့်အသတ်မရှိ စွမ်းရည်များ

ကျွန်ုပ်တို့၏ အိမ်တွင်းအဆောက်အအုံများအပြင် ကျွန်ုပ်တို့သည် ကျွန်ုပ်တို့၏လုပ်ဖော်ကိုင်ဖက်များနှင့် ခိုင်မာသောကွန်ရက်များကို တည်ဆောက်ထားပါသည်။ 10 တန်မှ 1000 တန်အထိ သတ္တုနှင့် ပလပ်စတစ်ဆေးထိုးစက်များ အပြည့်အစုံသည် သင့်အော်ဒါများအတွက် နှောင့်နှေးမှုမရှိပါ။

ကျွန်ုပ်တို့၏ Injection Molding စွမ်းရည်များ

Tinheo တွင် ကျွန်ုပ်တို့၏အတွေ့အကြုံရှိအဖွဲ့သည် အရည်အသွေးအမြင့်ဆုံး ဆေးထိုးပုံသွင်းအစိတ်အပိုင်းများကို ထုတ်လုပ်ပါသည်။ ကျွန်ုပ်တို့သည် ကျွန်ုပ်တို့၏ လျင်မြန်သော ကိရိယာတန်ဆာပလာများနှင့်အတူ အရှိန်အဟုန်ဖြင့် ထိုးသွင်းခြင်းအား အသုံးပြု၍ အသေးစိတ် စိတ်ကြိုက်သတ္တု သို့မဟုတ် ပလပ်စတစ် ဆေးထိုးပုံသွင်းခြင်း အစိတ်အပိုင်းများကို လျင်မြန်ထိရောက်စွာ ဖန်တီးနိုင်စေပါသည်။

ကျွန်ုပ်တို့၏ ဆေးထိုးပုံသွင်းနည်းပညာသည် မည်သည့်စက်မှုလုပ်ငန်း သို့မဟုတ် အသုံးချပလီကေးရှင်းများ၏ လိုအပ်ချက်များကိုမဆို လိုက်လျောညီထွေဖြစ်စေရန်အတွက် ကျယ်ပြန့်သောပစ္စည်းများနှင့် အချောထည်များကို အသုံးပြုနိုင်သည်။

ဤသည်မှာ သင်ရွေးချယ်နိုင်သော ရွေးချယ်စရာများထဲမှ အချို့ဖြစ်သည်-

စိတ်တိုင်းကျ ပလပ်စတစ် ထိုးဆေးပုံသွင်းခြင်း ဝန်ဆောင်မှုများ

စိတ်တိုင်းကျ ပလပ်စတစ် ထိုးဆေးပုံသွင်းခြင်း ဝန်ဆောင်မှုများ

လူကြိုက်အများဆုံး စိတ်ကြိုက်ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်၊ သာမိုပလတ်စတစ်သည် လူသုံးကုန်ပစ္စည်းများ၊ မော်တော်ယာဥ်အစိတ်အပိုင်းများနှင့် အခြားအပလီကေးရှင်းများစွာအတွက် သင့်လျော်သည်။

Liquid Silicone Rubber Molding Services

Liquid Silicone Rubber Molding Services

စီလီကွန်အရည် ဆေးထိုးပုံသွင်းခြင်းသည် သာမိုဆက်အရည်ဆီလီကွန်မှ အသေးစိတ် အပူချိန်ခံနိုင်သော အစိတ်အပိုင်းများကို ဖန်တီးရန်အတွက် စံပြဖြစ်ပြီး၊

သတ္တုဆေးထိုးခြင်း ဝန်ဆောင်မှုများ

သတ္တုဆေးထိုးခြင်း ဝန်ဆောင်မှုများ

သေးငယ်ပြီး အသေးစိတ်သော သတ္တုအစိတ်အပိုင်းများအတွက် သင့်လျော်သည်၊ သတ္တုဆေးထိုးခြင်းသည် ထုထည်ကြီးမားသောအတွက် ကုန်ကျစရိတ်သက်သာပြီး CNC စက်ဖြင့် ပြုလုပ်ခြင်းထက် ပစ္စည်းကို ဖြုန်းတီးမှုနည်းသည်။

ထပ်တိုးဆေးထိုးပုံသွင်းရွေးချယ်စရာများ

အခြေခံဆေးထိုးပုံသွင်းခြင်းဝန်ဆောင်မှုများအပြင်၊ ကျွန်ုပ်တို့သည် လုပ်ငန်းစဉ်၏ မူကွဲနှစ်မျိုးဖြစ်သည့်- overmolding နှင့် molding တို့ကို ထည့်သွင်းပေးပါသည်။ ဤနှစ်ခုစလုံးသည် သီးခြားအခြေအနေများတွင် အသုံးဝင်နိုင်သည်။

လွှမ်းမိုးမှု

လွှမ်းမိုးမှု

လွှမ်းမိုးမှု သည် ပစ္စည်းမျိုးစုံမှ အစိတ်အပိုင်းတစ်ခုကို ဖန်တီးရန် ဆေးထိုးခြင်းကို အသုံးပြုသည်။ ဤလုပ်ငန်းစဉ်သည် ရှိပြီးသား ဆေးထိုးပုံသွင်းထားသော အလုပ်ခွင်တစ်ခုအပေါ်တွင် ဆေးထိုးပုံသွင်းထားသော ပစ္စည်းအလွှာကို ပေါင်းထည့်သည်။ overmolding လုပ်ငန်းစဉ်သည် အမျိုးမျိုးသော ပစ္စည်းများကို အသုံးပြု၍ ဓာတုဗေဒနည်းဖြင့် ချည်နှောင်ထားသော အစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။

overmolding နည်းလမ်းသည် အစိတ်အပိုင်း ပစ္စည်း အစိတ်အပိုင်းများကို သီးခြားစီ ဖန်တီးပြီး တပ်ဆင်ရန် လိုအပ်သော အခြားကုန်ထုတ်နည်းများထက် မကြာခဏ စျေးသက်သာပြီး ထိရောက်မှု ပိုပါသည်။ လုပ်ငန်းစဉ်သည် အကြမ်းခံသော အပြင်ပိုင်းကို ပံ့ပိုးပေးသည့် အပြင် ပလတ်စတစ် အစိတ်အပိုင်းများနှင့် ကိရိယာများတွင် ခံနိုင်ရည်ရှိသော အပြင်ဘက်အလွှာကို ပေါင်းထည့်နိုင်သည်။ ခိုင်မာသော ပလတ်စတစ်ကိုယ်ထည်နှင့် ရော်ဘာဖြင့် ချုပ်ကိုင်ထားသည့် သွားတိုက်တံများသည် ဖုံးအုပ်ထားသော ထုတ်ကုန်တစ်ခု၏ ဥပမာတစ်ခုဖြစ်သည်။

ပုံသွင်းထည့်ပါ။

ပုံသွင်းထည့်ပါ။

Insert molding သည် overmolding နှင့် ဆင်တူသော်လည်း substrate သည် ပလပ်စတစ် မလိုအပ်ဘဲ ဆေးထိုးပုံသွင်းခြင်းဖြင့် ထုတ်လုပ်ရန် မလိုအပ်ပါ။ ဥပမာအားဖြင့်၊ ပုံသွင်းခြင်းထည့်သွင်းခြင်းကို ကြိုတင်ပြုလုပ်ထားသော သတ္တုအစိတ်အပိုင်းတစ်ခုသို့ ပလပ်စတစ်အပေါ်ယံပိုင်းထည့်ရန် အသုံးပြုနိုင်သည်။

ထည့်သွင်းပုံသွင်းခြင်းဖြင့် ပြုလုပ်လေ့ရှိသော အစိတ်အပိုင်းများတွင် ပလပ်စတစ်လက်ကိုင်အတွင်း တစ်စိတ်တစ်ပိုင်းထည့်သွင်းထားသော သတ္တုဓားပြားများပါရှိသော ချွန်ထက်သောလက်ကိုင်ကိရိယာများ ပါဝင်သည်။ ထည့်သွင်းပုံသွင်းခြင်းကိုလည်း ချုံပုတ်များ၊ ကလစ်များနှင့် တွယ်ကပ်များပါ၀င်သော ထည့်သွင်းမှုများကို ဖန်တီးရန်အတွက်လည်း မကြာခဏအသုံးပြုပါသည်။

ပလပ်စတစ် ထိုးဆေးပုံသွင်း ပစ္စည်းများAcetal polyoxymethylene (POM)

Acrylonitrile butadiene styrene (ABS)

နိုင်လွန် ၆၆ (PA66)၊

ဖန်ခွက်အပြည့်၊ ပိုလီအာမိုက် (PA-GF)

High-density polyethylene (HDPE)

သိပ်သည်းဆနည်းသော polyethylene (LDPE)

Polybutylene terephthalate (PBT)

ပိုလီကာဗွန်နိတ် (PC)

ဖန်သားဖြည့် polycarbonate (PC-GF)

ABS polycarbonate (PC-ABS)

Polyethylene terephthalate (PET)

Polymethyl methacrylate (acrylic) (PMMA)

Polyphenylene sulfide (PPS)

Polypropylene (PP)

ပိုလီစတီရင်း (PS)

Polystyrene + polyphenyl Ethers (PS-PPE)

သာမိုပလပ်စတစ် အီလက်စတိုမာ (TPE)

Thermoplastic vulcanizates (TPV)

အပြီးသတ်ရွေးချယ်မှုများ

အပြီးသတ်ရွေးချယ်မှုများ

ပွတ်တိုက်ခြင်း။

Pad ပုံနှိပ်ခြင်း။

ပိုးစစ်ဆေးခြင်း။

စိတ်ကြိုက်အရောင်ပန်းချီ

လေဆာဖြင့် အလှဆင်ခြင်း။

အပူထိုးခြင်း။

အသွေးအရောင် ချောခြင်း။

အသုံးများသော Applications များ

ဆေးထိုးပုံသွင်းထုတ်လုပ်ခြင်းလုပ်ငန်းစဉ်ကို စက်မှုလုပ်ငန်းနှင့် အသုံးချပရိုဂရမ်များစွာအတွက် အစိတ်အပိုင်းများထုတ်လုပ်ရန်အသုံးပြုသည်-

ဆေးပစ္စည်းတွေ

မော်တော်ကား

အာကာသယာဉ်

အီလက်ထရောနစ်

များပါတယ်။

အစားအသောက်ပုံးများ

အရုပ်များ

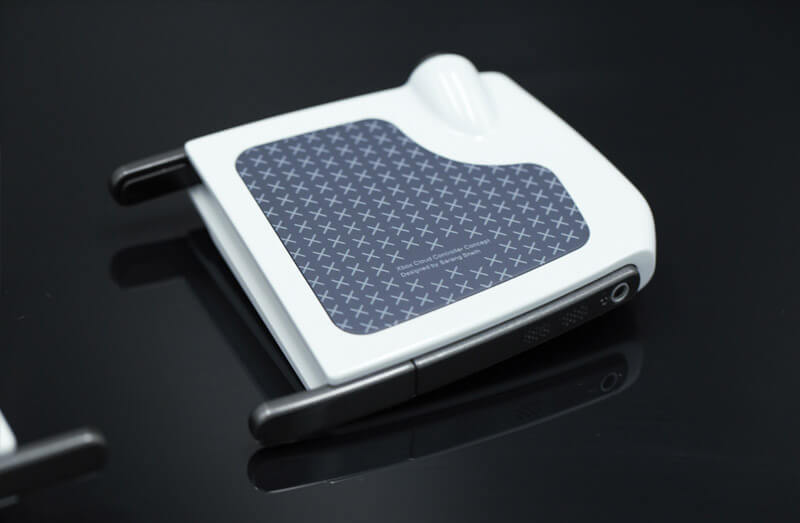

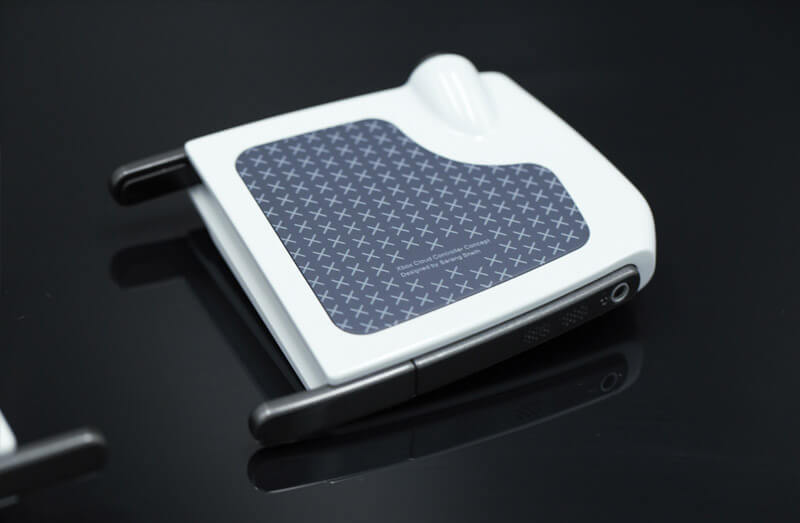

ပလပ်စတစ် ရှေ့ပြေးပုံစံများ

ဆေးထိုးခြင်းဆိုတာဘာလဲ။

ထိုးသွင်းပုံသွင်းခြင်း လုပ်ငန်းစဉ်များသည် များသောအားဖြင့် သံမဏိ သို့မဟုတ် အလူမီနီယမ်ဖြင့် ပြုလုပ်ထားသော သွန်းသော ပလပ်စတစ်ဖြင့် ပြုလုပ်ထားသော ပလပ်စတစ် အစိတ်အပိုင်းများ—ပုံမှန်အားဖြင့် သာမိုပလတ်စတစ်ဖြင့် ဆေးထိုးခြင်းမှိုဖြစ်စေသည်။

စက်သည် အပိုင်းနှစ်ပိုင်းပါရှိသည့် နောက်ဆုံးအပိုင်း၏ အပျက်သဘောဆောင်သော ခံစားချက်ကို ထိထိရောက်ရောက် မှိုထဲသို့ ဖြည့်သွင်းပေးသည်။

အပိုင်းနှစ်ပိုင်းကြားရှိ နေရာလွတ်သည် မှိုပေါက်အပေါက်ဖြစ်ပြီး၊ ပစ္စည်းကို ထိုးသွင်းသည့်နေရာဖြစ်သည်။

အစိတ်အပိုင်းများစွာကို ထုတ်လုပ်နိုင်သော်လည်း ဆေးထိုးမှိုများသည် ဒီဇိုင်းကန့်သတ်ချက်အချို့ရှိသည်။ ပလပ်စတစ်ဆေးထိုးပုံသွင်း အစိတ်အပိုင်းများသည် ကျဉ်းမြောင်းသောနံရံများ ရှိရမည်။ ပုံသွင်းထားသောအပိုင်းကို မှိုမှ ထုတ်ထုတ်နိုင်စေရန် ၎င်းတို့သည် မျဉ်းဆွဲထားသော အင်္ဂါရပ်များကို ရှောင်ရှားသင့်ပြီး အကြမ်းအကြမ်း (ပါးလွှာသော မျက်နှာပြင်များ) အတိုင်းအတာအချို့ရှိသင့်သည်။

ထိုးသွင်းပုံသွင်းခြင်းကို အထူးသဖြင့် ပလတ်စတစ်နှင့် သာမိုပလတ်စတစ်များဖြင့် အဓိကအသုံးပြုသည်။ သာမိုပလတ်စတစ်များသည် မြင့်မားသောအပူချိန်တွင် ပျော့ပျောင်းစေသော ပိုလီမာများ (ထိုအချိန်၌ ၎င်းတို့ကို မှိုထဲသို့ လွတ်လပ်စွာ ထိုးသွင်းနိုင်သည်) ပြီးနောက် အအေးခံပြီးနောက် အစိုင်အခဲအခြေအနေသို့ ပြန်သွားသည်။ ဆေးထိုးပုံသွင်းခြင်းကိုလည်း အခဲတစ်ခုဖြစ်အောင် ကုသပေးနိုင်သော်လည်း အရည်အဖြစ်သို့ ပြန်မပျော်နိုင်သော အပူချိန်ထိန်းကိရိယာဖြင့်လည်း လုပ်ဆောင်သည်။ elastomers တွေမှာ အဖြစ်နည်းပါတယ်။

ဆေးထိုးခြင်းလုပ်ငန်းစဉ်ကဘာလဲ။

ဆေးထိုးပုံသွင်းခြင်းသည် ပလပ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်ရန်အတွက် ရေပန်းအစားဆုံး ထုတ်လုပ်မှု လုပ်ငန်းစဉ်ဖြစ်သည်။ ဆေးထိုးပုံသွင်းခြင်းသည် ပလပ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်ရန်အတွက် ရေပန်းအစားဆုံး ထုတ်လုပ်မှု လုပ်ငန်းစဉ်ဖြစ်သည်။ ပလပ်စတစ်ကုန်ကြမ်းနှင့် မှိုအမျိုးမျိုးဖြင့် ဆေးထိုးသည့်စက်သည် အမျိုးမျိုးသော အစိတ်အပိုင်းများစွာကို ကြီးမားသော၊ အသေးစား၊ တာရှည်ခံ သို့မဟုတ် တစ်ခါသုံးနိုင်သော၊ စက်မှုလုပ်ငန်းနှင့် အသုံးချမှုများအတွက် များစွာကွဲပြားစေသည်။ ဒါဆို ဆေးထိုးပုံသွင်းနည်းက ဘယ်လိုလဲ။

Injection molding သည် ပုံသွင်းခြင်းလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည် — Injection molding သည် forming process မဟုတ်ဘဲ CNC machining သို့မဟုတ် 3D printing ကဲ့သို့ additive process ကဲ့သို့ — မှိုကို ပုံသွင်းကိရိယာအဖြစ် အသုံးပြုသည့် မှိုကိုအသုံးပြုသည့် (ဖြတ်တောက်ခြင်း) လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ လုပ်ငန်းစဉ်သည် သွန်းသောအခြေအနေသို့ရောက်သည်အထိ အပူပေးပြီး မှို၏အတွင်းပိုင်း သို့မဟုတ် အပေါက်ပုံစံအဖြစ် သတ္တုမှိုထဲသို့ ထိုးသွင်းသည့် အပူချိန်ကဲ့သို့သော ပစ္စည်းများအတွက် သင့်လျော်သည်။

ရိုးရှင်းသော ရှင်းလင်းချက်

ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်ကို အဆင့်လေးဆင့် ခွဲခြားနိုင်သည်- ပစ္စည်းကို အရည်ပျော်ခြင်း၊ မှိုထဲသို့ ထိုးသွင်းခြင်း၊ ပစ္စည်းအား အအေးခံခြင်း (သို့မဟုတ် အအေးခံရန်)၊ ထို့နောက် မှိုမှ နောက်ဆုံးအပိုင်းကို ထုတ်ထုတ်ပါ။ ရိုးရိုးရှင်းရှင်းပြောရရင်-

01 ပြည်လုံး

02 ထိုးထည့်ပါ။

03 အေး

၀၄ ထုတ်

အသေးစိတ်ရှင်းလင်းချက်

မူအရ၊ ဆေးထိုးပုံသွင်းခြင်းသည် နားလည်ရလွယ်ကူသော လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ သို့သော် ၎င်းကို အကောင်အထည်ဖော်ခြင်းသည် အနည်းငယ် ပိုမိုရှုပ်ထွေးသည်။

ထိုးသွင်းပုံသွင်းခြင်းလုပ်ငန်းသည် ပလပ်စတစ်ပစ္စည်းအမှုန့်များ (granules) များကို hopper တစ်ခုထဲသို့ လောင်းထည့်ခြင်းဖြင့် စတင်သည်။ ထို့နောက် ဤအမှုန်များကို ခုန်ပေါက်မှ စည်တစ်ခုသို့ ရွှေ့ကာ သွန်းသော အခြေအနေသို့ ရောက်သည်အထိ အပူပေးသည်။

ထို့နောက် မှိုကိုဖြည့်ရန် စည်၏ ထွက်ပေါက်နားတွင် ပစ္စည်းအလုံအလောက်ရှိသည်အထိ အရည်ကျိုထားသော ပစ္စည်းအား အပြန်အလှန်ဝက်အူဖြင့် စည်အတွင်းသို့ တွန်းပို့ပါသည်။ ဤပမာဏကို ရိုက်ချက်ဟု ခေါ်သည်။

check valve မှတဆင့် ဖြတ်သွားပြီးနောက်၊ အရည်ပစ္စည်းများကို စည်မှ sprue ဟုခေါ်သော မှိုအတွင်းရှိ ချန်နယ်တစ်ခုထဲသို့ တွန်းပို့ကာ၊ ထို့နောက် အပြေးသမားများဟုခေါ်သော သေးငယ်သောလမ်းကြောင်းများ ကွန်ရက်မှတဆင့် နှင့် မှိုပေါက်အတွင်းသို့ တွန်းပို့သည်။ ဤအပြေးသမားများအား လုံလောက်သောအင်အားဖြင့် မှို၏ ညာဘက်နေရာများသို့ ပစ္စည်းပို့ဆောင်ရန် များသောအားဖြင့် စုစည်းထားသည်။

ပစ္စည်းသည် မှိုသို့ရောက်သည်နှင့် ချက်ချင်းအေးပြီး မာကျောလာသည်။ လည်ပတ်နေသောရေများဖြင့် ပြည့်နေသော မှိုပတ်လည်ရှိ အအေးလိုင်းများကို အသုံးပြု၍ အအေးခံမှုကိုလည်း အရှိန်မြှင့်နိုင်သည်။

ပစ္စည်းကို အအေးခံပြီး ခိုင်မာလာသောအခါ အော်ပရေတာသည် မှိုကိုဖွင့်ကာ ပုံသွင်းထားသောအပိုင်းကို ထုတ်ပစ်နိုင်သည်။ ပလပ်စတစ်ပစ္စည်း၏ တောင့်တင်းမှုအပေါ်မူတည်၍ ejector pins များကို အသုံးပြုခြင်းဖြင့် မှိုမှ ပလတ်စတစ်အစိတ်အပိုင်းကို မကွဲမပြဲ ဖယ်ရှားနိုင်မည်ဖြစ်သည်။

ပုံသွင်းထားသောအပိုင်းသည် ပြုပြင်ပြီးချိန် သို့မဟုတ် ပေးပို့ခြင်းအတွက် အဆင်သင့်မဖြစ်မီ - တစ်ခါတစ်ရံတွင် သေးငယ်သော အမှတ်အသားတစ်ခု ချန်ထားခဲ့သည် - အပိုင်းနှင့် အပြေးသမားကို ဖြတ်တောက်ထားသည်။

ဆေးထိုးပုံသွင်း အစိတ်အပိုင်းများ ရရှိရန် အဆင့်များ

ဆေးထိုးပုံသွင်းခြင်း ပရောဂျက်တစ်ခုတွင်၊ ပုံသွင်းခြင်းလုပ်ငန်းစဉ်မစတင်မီတွင် အရေးကြီးသောဆုံးဖြတ်ချက်များချရပါမည်။ အလုပ်အသွားအလာသည် ဤကဲ့သို့ ဖြစ်တတ်သည်-

1. ပစ္စည်းကိုရွေးချယ်ပါ- ဆေးထိုးပုံသွင်းခြင်းအတွက် ပြင်ဆင်သောအခါတွင် ပစ္စည်းရွေးချယ်ခြင်းသည် ပထမအဆင့်ဖြစ်သည်။ ထုတ်ကုန်ဒီဇိုင်နာများသည် ထုတ်ကုန်အသစ်တစ်ခုကို ဒီဇိုင်းဆွဲသည့်အခါတွင် တိကျသော ဆေးထိုးပုံသွင်းပစ္စည်းများကို ထည့်သွင်းစဉ်းစားလေ့ရှိသည်။ မသေချာပါက၊ လျင်မြန်သော ရှေ့ပြေးပုံစံများကို ပြုလုပ်ခြင်းသည် မတူညီသော ပစ္စည်းရွေးချယ်မှုများကို စမ်းသပ်ရန် အကောင်းဆုံးနည်းလမ်းဖြစ်သည်။

2. ပမာဏကို အတည်ပြုပါ- အစပိုင်းတွင် ထုတ်လုပ်မည့် ပုံသွင်းအစိတ်အပိုင်းများ၏ အရေအတွက်ကို ဆွေးနွေးရန် အရေးကြီးပါသည်။ ရိုက်ချက်အရေအတွက်သည် အသုံးပြုသည့်မှိုအမျိုးအစားကို ဆုံးဖြတ်ပေးလိမ့်မည်- ရှေ့ပြေးပုံစံမှို သို့မဟုတ် ပမာဏမြင့်မားသော ထုတ်လုပ်မှုမှို။

3. မှိုစီးဆင်းမှုကို ခွဲခြမ်းစိတ်ဖြာခြင်း- ဆေးထိုးပုံသွင်းပုံသွင်းခြင်း မှိုစီးဆင်းမှု ခွဲခြမ်းစိတ်ဖြာမှုဆော့ဖ်ဝဲသည် သရုပ်ဖော်ခြင်းအစီရင်ခံစာကို ပံ့ပိုးပေးသည်။ အစီရင်ခံစာသည် တစ်စိတ်တစ်ပိုင်း warpage နှင့် cooling channel efficiency ကဲ့သို့သော အချက်များကို ကြိုတင်ခန့်မှန်းထားပြီး ထုတ်လုပ်သူ အမှားများကို ရှောင်ရှားရန် နောက်ဆုံးတွင် ကူညီပေးသည်။ အပျက်သဘောဆောင်သော အစီရင်ခံစာတစ်ခုတွင်၊ ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်ကို ပိုမိုကောင်းမွန်စေရန် ဒီဇိုင်းကို ပြောင်းလဲနိုင်သည်။

4. မှိုကိုဖန်တီးပါ- မှိုပြုလုပ်ခြင်းသည် အထူးကျွမ်းကျင်သည့်လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ယနေ့ခေတ်တွင်၊ ဤလုပ်ငန်းစဉ်များသည် အလွန်အသေးစိတ်သော သတ္တုမှိုများကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်သောကြောင့် မှိုများကို CNC စက်နှင့် EDM မှတစ်ဆင့် ပြုလုပ်လေ့ရှိသည်။

5. ပုံသွင်းခြင်းများကိုဖန်တီးပါ- မှိုတက်ရန်အဆင်သင့်ဖြစ်ပါက “ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်က ဘာလဲ” တွင် ရှင်းပြထားသည့်အတိုင်း ဆေးထိုးခြင်းလုပ်ငန်းစဉ်ကို စတင်နိုင်မည်ဖြစ်သည်။ အပိုင်း။

Injection Molding ၏ အားသာချက်များ

ဆေးထိုးပုံသွင်းခြင်းသည် ပလတ်စတစ်အစိတ်အပိုင်းများနှင့် အစိတ်အပိုင်းများကို အကြီးစားထုတ်လုပ်ခြင်းအတွက် အကောင်းဆုံးရွေးချယ်မှုတစ်ခုဖြစ်သည်။ နောက်ဆုံးအနေနဲ့၊ ကမ္ဘာတစ်ဝှမ်းက နည်းပညာမြင့်ကုမ္ပဏီတော်တော်များများက အစိတ်အပိုင်းတွေထုတ်လုပ်ဖို့အတွက် အသုံးပြုရတဲ့ အကြောင်းရင်းတစ်ခုရှိပါတယ်။ သို့သော် ဆေးထိုးပုံသွင်းခြင်းကို အဘယ်အရာက လူကြိုက်များစေသနည်း။

ကောင်းပြီ၊ ဤသည်မှာ ၎င်း၏ အကြီးမားဆုံး အားသာချက်များထဲမှ အချို့ဖြစ်သည်။

လုပ်ရည်ကိုင်ရည်

မှိုဆေးထိုးခြင်း လုပ်ငန်းစဉ်သည် အလွန်ထိရောက်ပြီး ကြီးမားသော အမှာစာများကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်စေပါသည်။

သာလွန်အသေးစိတ်

ဆေးထိုးခြင်း၏ ဖိအားမြင့်မှုကြောင့် အရည်ကျိုထားသော ပစ္စည်းသည် မကုသမီ မှို၏ အထွတ်အထိပ်တိုင်းသို့ ရောက်ရှိကြောင်း သေချာစေပါသည်။ ၎င်းသည် ဒီဇိုင်းအင်ဂျင်နီယာများအား ရှုပ်ထွေးသော ဂျီဩမေတြီများနှင့် ရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ၎င်းတို့၏ ဒီဇိုင်းများတွင် ထည့်သွင်းနိုင်စေပါသည်။

တတ်နိုင်ပါတယ်။

မြန်ဆန်ပြီး အကျိုးရှိစွာ ထုတ်လုပ်မှုသည် တစ်စိတ်တစ်ပိုင်းအတွက် ကုန်ကျစရိတ် သက်သာကြောင်း သေချာစေပြီး မြင့်မားသော ထုတ်လုပ်မှုပမာဏသည် အတိုင်းအတာတစ်ခုအထိ သက်သာမှုကို ဖြစ်ပေါ်စေပါသည်။ ကုန်ကျစရိတ်သက်သာပြီး အလွယ်တကူရနိုင်သော အလူမီနီယမ်ကို ဆေးထိုးမှိုကိရိယာများတွင် အသုံးပြုနိုင်သည်။

ထုတ်လုပ်မှုပမာဏမြင့်မား

စတီးမှိုများဖြင့် ထိုးသွင်းပုံသွင်းခြင်းသည် သန်းပေါင်းများစွာသော အစိတ်အပိုင်းများ ထုထည်မြင့်မားစွာ ထုတ်လုပ်မှုကို လွယ်ကူချောမွေ့စေပါသည်။

မြင့်မားသောတွန်းအား

ထိုးသွင်းပုံသွင်းထားသော အစိတ်အပိုင်းများကို အရည်အစေးထဲသို့ ဖြည့်ထည့်ခြင်းဖြင့် ဆန့်နိုင်အားကို ပိုမိုကောင်းမွန်စေပါသည်။

အဆင်သင့်သွားနိုင်သော ပြီးစီးမှု၊ သင့်လျော်သော ကုသမှုဖြင့်၊ ဆေးထိုးပုံသွင်းထားသော အစိတ်အပိုင်းများသည် နောက်ထပ် သန့်စင်ရန် မလိုအပ်ဘဲ ချောမွေ့သော အချောထည်ဖြင့် မှိုမှ ထွက်လာပါသည်။

ထိုးဆေးပုံသွင်းခြင်း FAQ

ဆေးထိုးပုံသွင်းရာတွင် မည်သည့်ပလတ်စတစ်များကို သုံးနိုင်သနည်း။

ပေါင်းထည့်နိုင်သော ပလပ်စတစ် အမျိုးအစားတိုင်းနီးပါးကို ထိုးသွင်းခြင်း ပြုလုပ်နိုင်သည်။ လိုက်လျောညီထွေမရှိသော ဘက်စုံသုံးနိုင်သော ဤဆေးထိုးပုံသွင်းခြင်းသည် ကမ္ဘာပေါ်ရှိ အလိုအပ်ဆုံးစက်မှုလုပ်ငန်းအချို့အတွက် လူကြိုက်များပြီး သင့်လျော်စေသည်။ ရရှိနိုင်သောပစ္စည်းများကို သင်ကြည့်ရှုနိုင်ပြီး ကျွန်ုပ်တို့၏ ဆေးထိုးပုံသွင်းခြင်းဝန်ဆောင်မှုလက်ကိုင်များကို ဤစာမျက်နှာတွင် အပြီးသတ်နိုင်ပါသည်။

ဆေးထိုးခြင်းရဲ့ နောက်ကွယ်က လုပ်ငန်းစဉ်က ဘာလဲ။

ပလပ်စတစ်အမှုန့်များကို အရည်ကျိုပြီးနောက် မှိုကိရိယာထဲသို့ အရည်ပုံစံထည့်ကာ အအေးခံကာ လိုအပ်သောပုံသဏ္ဍာန်ကို ယူသည်။ လုပ်ငန်းစဉ်သည် အကြိမ်တိုင်း အတိအကျ ထပ်တူပြုနိုင်သောကြောင့် မြင့်မားသောတိကျမှုနှင့် တင်းကျပ်သောသည်းခံမှုကို ရရှိစေပါသည်။

ဆေးထိုးပုံသွင်းခြင်းကို ဘာကြောင့်သုံးသင့်သလဲ။

ဆေးထိုးပုံသွင်းခြင်းသည် အထူးသဖြင့် ပိုကြီးသောထုတ်လုပ်မှုလုပ်ငန်းအတွက် အစိတ်အပိုင်းအများအပြားကို ထုတ်လုပ်ရန် အတတ်နိုင်ဆုံးနည်းလမ်းများထဲမှတစ်ခုဖြစ်သည်။ ပုံစံခွက်ကို ဒီဇိုင်းဆွဲခြင်းနှင့် ဖန်တီးခြင်းသည် အချိန်ယူရသော်လည်း လုပ်ငန်းစဉ်သည် အလွန်တတ်နိုင်ကာ ထိရောက်မှုရှိလာပါသည်။

ဆေးထိုးပုံသွင်းခြင်းဖြင့် အစိတ်အပိုင်းများကို မည်မျှမြန်မြန်ထုတ်လုပ်နိုင်သနည်း။

ကျွန်ုပ်တို့၏ ဆေးထိုးပုံသွင်းခြင်းဝန်ဆောင်မှုတွင် ပထမအဆင့်မှာ ဆေးထိုးမှိုကိရိယာကို ဒီဇိုင်းရေးဆွဲရန်ဖြစ်သည်။ အချိန်မည်မျှကြာသည်ဖြစ်စေ သင့်ပရောဂျက်၏ ရှုပ်ထွေးမှုပေါ် မူတည်ပါသည်။ ပုံမှန်အချိန်ဇယားသည် တစ်ပတ်နှင့် နှစ်လအထိ ကြာနိုင်သည်။